開発期間の短縮に全力を注ぎます

試作工程はその性質上、短納期であるメリットがとても大きい工程です。

この後にテストや検討を行い量産に向けて動き出すためにも、はやく設計から形にすることが求められるからです。

この試作品が一日・半日はやく設計者の方の手元に戻ったらどうでしょう。

その一日の間にテストを行え、さらに改良出来る余裕が生まれるかもしれません。

また、設計段階でシビアになったスケジュールに余裕を生み出すことが出来るかもしれません。

けれどただ早く出来上がっても、その試作品の精度が低くては困りますね。

わたしたちリングスは常に「最良の試作品を、最良のスピード」でお届けし、

開発期間の短縮に向けて全力を注ぎます。

リードタイム短縮への取り組み

時代は変わり、マシンの発達や技術の進歩によって試作製品の品質は向上しています。

今はもう『良いものは当たり前』という時代になっているのかも知れません。

ですがその中で、お客様からお声掛けいただく困りごとも多くあります。

それは「納期」です。

単純に私たち試作会社の「作っている時間」ではなく、

開発そのものを見据えた時の「リードタイム」をいかに短縮するかが命題になりつつあります。

例えば私たちが作っている時間を短縮してお客様にお届けしたとしても、

その製品が本来の試作用途として使えないものだったとしたら、お客様はまた時間をかけて試作を作らなくてはなりません。

製品そのもののリードタイムを短縮するためには、試作会社である私たちが用途と特性・設計者様の構想を理解した上で情報提供をしなければならないと考えたのです。

1.土日稼働でリードタイムをさらに短縮

・土日・連休中の生産対応

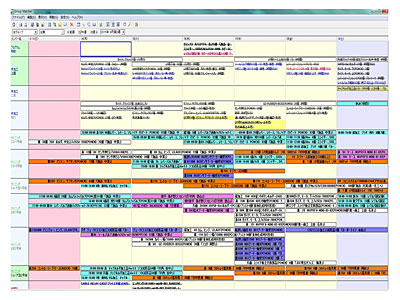

・スタッフ全員のPCで社内スケジュール管理 (Group Watcherを使用)

スタッフ全員のPCで社内スケジュール管理

(Group Watcherを使用)

リングスでは土日・連休中にもムダのない生産対応を行えるよう、社内のスケジュール管理と機械の稼働状況を計測しています。

先々のスケジュールまでスタッフ全員で共有することで、正確な納期提示とご連絡を致します。

2.IT化による稼働率の改善

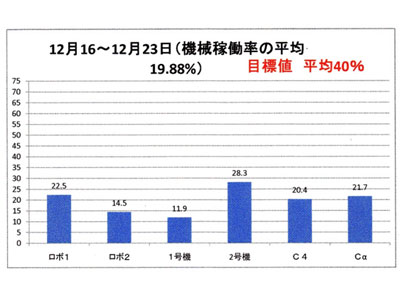

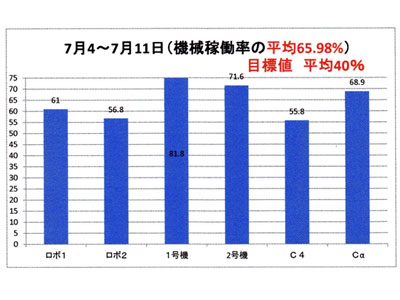

・スタッフ全員に売上、経費、外注費、平均機械稼働率の開示

・徹底した在庫管理

共有前

共有後

リングスでは売上や経費、在庫などの数値をすべて社内にオープンにしています。

現場スタッフまで一貫して数値を把握していることで、お客様のお問い合わせに対してより的確な回答を行うことが出来ます。

3.安心してお任せいただくための「ホウレンソウ」

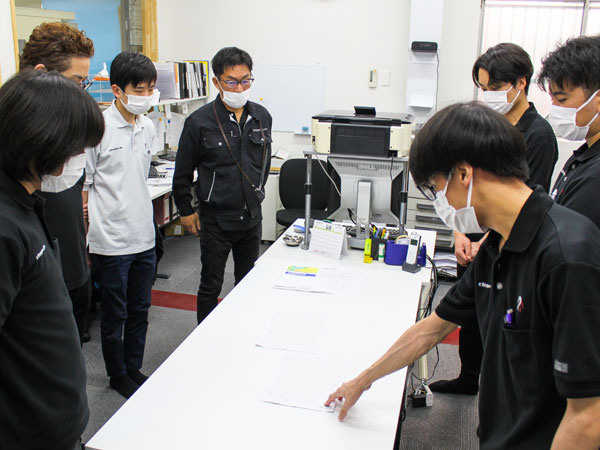

・1日3回の3分間ミーティング

1日3回の3分間ミーティング

試作の現場は常に状況が変わります。図面の修正や緊急対応が入ることも少なくありません。

一日・半日のタイムラグが量産に向けたスケジュールに大きな影響を与えるからです。

機械の稼働状況や案件の状態を全員が見られるような状態にすることで、お客様により安心した納期提示を行うことが出来ます。

リードタイム短縮支援業として

試作品を作るにあたり何が一番タイムロスになる可能性が高いのかと言うと「手戻り」です。

・設計図通りに作ってもらった試作品が他パーツに干渉してしまう!

・実際に試作してみたら想定と違う……また図面から修正しなければ……

・本来試作として使うためには別の素材の方が向いていることが試作後に分かった

こんな困りごとを感じたことはありませんか?

製作そのものの時間はもちろんですが、修正や品質によって発生しそうな手戻りを未然に防ぎ、

担当者同士のやり取りをより分かりやすく効率的に。

ちょっとした時間を少しずつ改善し、

短縮することがもっとも短いリードタイムでお客様へ製品をお届け出来ると私たちは考えています。

試作は、試作工程だけが独立している訳ではありません。

前段階の設計があり、後工程の量産があり、ここから製品として生まれていくための大切な工程です。

はやく・確実に量産に向かうためには、わたしたち試作業者は「試作品」を通した情報提供を行う必要があります。

どのようなテストを行うための試作なのか?

求められる精度はどれくらい必要なのか?

他のパーツはどのように関係してくるのか?

そのためにもっとも適した素材や作り方は?

本来の試作品の価値は、その試作を通してより良い製品づくりのお手伝いをすることにあります。

設計者様の意図や製品のコンセプトを理解した上で試作を行うことが、

もっとも「手戻り」を出さず、今のリードタイムを短縮出来る試作品になるとわたしたちは考えます。

そのためにも、お取引いただいているお客様には製造前にもお打ち合わせの機会を必ず頂くようにしています。